En el mundo de las operaciones industriales modernas, la gestión eficiente y fiable de cables y mangueras es primordial. Aquí es donde enrolladores de cable motorizados entran en juego, sirviendo como un componente crítico que garantiza el suministro perfecto de energía y datos a la maquinaria móvil. A diferencia de sus homólogos manuales, estos sistemas automatizados proporcionan una tensión constante, evitan daños causados por torceduras y enredos y mejoran drásticamente la seguridad y la eficiencia operativa. Este artículo sirve como una guía detallada, que explora varios tipos de carretes motorizados para ayudarlo a seleccionar la mejor opción para su aplicación específica, ya sea que necesite una solución personalizada, un caballo de batalla de servicio pesado o una unidad especializada para una grúa o un sistema de transferencia de fluidos. Al comprender las características y beneficios únicos de cada tipo, podrá tomar una decisión informada que mejore la productividad y extienda la vida útil del equipo.

A carrete de cable motorizado es un dispositivo mecanizado diseñado para desplegar y retraer automáticamente cables flexibles, mangueras o conductos similares. Su función principal es mantener una tensión constante y controlada en el cable, evitando que se estire demasiado o se afloje demasiado. Esta tensión continua es esencial en aplicaciones dinámicas donde la maquinaria se mueve a largas distancias, como en puertos, operaciones mineras o sistemas de automatización. El motor, a menudo controlado por un sistema de accionamiento integrado, funciona en perfecta sincronización con el movimiento del equipo, garantizando que el cable esté siempre correctamente gestionado. Los beneficios de esta tecnología son enormes, incluida la reducción de la mano de obra, la mayor seguridad al eliminar los riesgos de tropiezos y un aumento significativo del tiempo de actividad operativa al evitar el desgaste del cable. Como descubrirá en las siguientes secciones, las capacidades de estos carretes van mucho más allá de la simple entrega de energía, ofreciendo soluciones especializadas para una amplia gama de entornos industriales desafiantes.

Satisfacer necesidades únicas con soluciones personalizadas

Enrolladores de cable motorizados personalizados : Un enfoque personalizado

En muchas industrias, un carrete de cable estándar y disponible en el mercado simplemente no será suficiente. Aquí es donde carretes de cable motorizados personalizados convertirse en una solución indispensable, diseñada desde cero para satisfacer las demandas precisas y a menudo complejas de una aplicación única. La necesidad de personalización surge de una variedad de factores, incluidas condiciones ambientales extremas, tipos de cables especializados o requisitos operativos no estándar. Por ejemplo, una bobina destinada a una acería de alta temperatura requiere materiales y sistemas de refrigeración diferentes a los utilizados en una instalación de procesamiento de alimentos a baja temperatura. De manera similar, un carrete que maneja cables de fibra óptica sensibles necesita un nivel diferente de control de tensión y protección que uno que maneja un cable de alimentación pesado.

La principal ventaja de optar por un carrete personalizado radica en su capacidad para ofrecer un rendimiento y confiabilidad superiores en escenarios desafiantes. Los aspectos clave de un diseño personalizado incluyen:

-

Material y construcción:

Elegir los materiales adecuados es fundamental para la longevidad. Se puede construir un carrete personalizado con aluminio de calidad marina para entornos de agua salada o con aleaciones especializadas para resistir productos químicos corrosivos. El gabinete puede diseñarse para ser resistente al polvo y al agua (clasificación IP) para uso en exteriores, o a prueba de explosiones para áreas peligrosas. El marco estructural también se puede reforzar para soportar fuertes vibraciones o impactos, asegurando que el carrete permanezca operativo bajo estrés intenso.

-

Sistemas de velocidad y control:

La velocidad de bobinado de un carrete debe coincidir exactamente con la velocidad de la máquina a la que da servicio. Un sistema personalizado puede incorporar variadores de frecuencia (VFD) y algoritmos de control sofisticados para garantizar una sincronización perfecta. Esto es vital para aplicaciones como transelevadores de alta velocidad en almacenes automatizados, donde cualquier desajuste en la velocidad podría provocar una peligrosa holgura del cable o una tensión excesiva. El sistema de control también se puede programar con patrones de bobinado específicos para evitar capas desiguales, lo que puede provocar fallos prematuros del cable.

-

Capacidad y tamaño del tambor:

Las dimensiones físicas del carrete, incluidos el diámetro y el ancho del tambor, suelen ser una limitación. La personalización permite que el carrete se construya en un espacio específico, maximizando la eficiencia del espacio. Esto es especialmente importante en vehículos móviles o en espacios reducidos. La capacidad del tambor también se puede ajustar para adaptarse a una longitud y diámetro precisos de cable, optimizando el peso y el rendimiento.

-

Integración con sistemas existentes:

Se puede diseñar un carrete a medida para integrarse perfectamente con los sistemas PLC (controlador lógico programable) o SCADA (control de supervisión y adquisición de datos) existentes de una instalación. Esto permite monitorear y controlar en tiempo real el estado del carrete, incluida la velocidad, la posición y la tensión, además de permitir el mantenimiento predictivo basado en los datos de uso. Este nivel de integración es esencial para las operaciones industriales modernas e interconectadas que dependen de los datos para su eficiencia y seguridad.

Al invertir en una solución personalizada, las empresas pueden resolver desafíos operativos complejos, extender la vida útil de cables costosos y garantizar un suministro de energía ininterrumpida en los entornos más exigentes. Este enfoque personalizado va más allá de las limitaciones de los productos estándar y proporciona un carrete que no es solo un componente, sino una parte perfectamente diseñada de un sistema más grande y eficiente.

Soluciones robustas para las demandas industriales

Enrolladores de cable industriales de alta resistencia con motor : Los caballos de batalla de la industria

En los entornos más exigentes de la Tierra, los equipos estándar suelen fallar. Esta es precisamente la razón de la existencia de enrolladores de cable industriales de alta resistencia con motor . Estos no son simplemente carretes motorizados; Son sistemas resistentes, construidos específicamente y diseñados para resistir el abuso implacable de la minería, la fabricación de acero y las operaciones portuarias. La clave de su durabilidad reside en su construcción y los materiales utilizados. A diferencia de los modelos más livianos, estos carretes cuentan con marcos de acero reforzado, cajas de engranajes robustas y motores que pueden soportar un funcionamiento continuo y de alto torque sin sobrecalentarse. Sus componentes se seleccionan para resistir el desgaste causado por el polvo, la suciedad y el impacto físico, lo que garantiza que puedan funcionar de manera confiable en condiciones que destruirían rápidamente equipos menos capaces.

Las aplicaciones de estos carretes de alta resistencia son tan variadas como desafiantes:

-

Minería y Canteras:

En las operaciones mineras, las excavadoras y las dragas requieren enormes cables de alimentación que pueden tener varios kilómetros de largo. El movimiento constante, el polvo abrasivo y la posibilidad de caída de rocas requieren un carrete que sea increíblemente resistente y confiable. Un carrete de alta resistencia para este sector está diseñado con una carcasa sellada para evitar la entrada de residuos y un potente motor para gestionar el inmenso peso del cable, garantizando energía ininterrumpida a las máquinas que son críticas para la producción.

-

Acerías:

Los entornos de fabricación de acero se caracterizan por calor extremo, humos corrosivos y fuertes vibraciones. Los cables que alimentan los vehículos de transferencia y las máquinas móviles deben estar gestionados por un carrete que pueda funcionar perfectamente en estas condiciones. Los carretes de servicio pesado para acerías suelen estar equipados con motores aislados y revestimientos especializados para proteger contra el calor y la corrosión, lo que garantiza la seguridad de los trabajadores y la continuidad de la línea de producción.

-

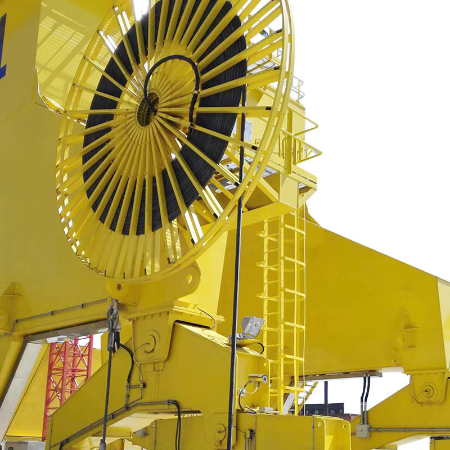

Operaciones portuarias y de grúas:

En los bulliciosos puertos, las grúas pórtico y las grúas de barco a tierra están en constante movimiento. Los cables que alimentan a estos gigantes están sujetos a tensiones extremas y rápidas aceleraciones y desaceleraciones. Los carretes de servicio pesado diseñados para puertos están construidos para manejar estas cargas dinámicas y, a menudo, se montan en grandes plataformas giratorias. Cuentan con sofisticados sistemas de frenado y mecanismos de control de tensión para evitar daños en los cables y garantizar que la movilidad de la grúa no se vea comprometida.

La tecnología dentro de estos carretes de alta resistencia es tan robusta como su exterior. A menudo incluyen sistemas tensores avanzados que se ajustan automáticamente a la carga del cable, evitando tanto la holgura como la tensión excesiva, que son causas comunes de falla del cable. También pueden estar equipados con anillos colectores que puedan manejar corrientes muy altas, así como anillos de fibra óptica y de datos para comunicación. En estos entornos, el tiempo de inactividad es increíblemente costoso y un carrete de servicio pesado no se considera un gasto, sino una inversión a largo plazo en confiabilidad y seguridad operativa. Su capacidad para funcionar de manera consistente bajo estrés extremo los convierte en una pieza vital del rompecabezas industrial, asegurando que incluso los trabajos más exigentes se puedan realizar sin interrupciones.

El socio esencial de la grúa

Enrollador de cable motorizado para grúas : Garantizar una movilidad ininterrumpida

Las grúas, por su propia naturaleza, están diseñadas para un movimiento dinámico y multidireccional. Ya sea una grúa pórtico que atraviesa un enorme almacén o una grúa de barco a tierra que levanta contenedores en un puerto, su capacidad para moverse libremente es esencial. Alimentar estas colosales máquinas requiere una solución especializada: el enrollador de cable motorizado para grúas . Este dispositivo está diseñado específicamente para gestionar las demandas únicas del ciclo operativo de una grúa, que implica arranques, paradas y cambios de dirección frecuentes. A diferencia de una simple máquina bobinadora, un carrete de grúa debe sincronizar su velocidad y tensión con el movimiento de la grúa para evitar que el cable se arrastre por el suelo, se enrede o sea sometido a fuerzas dañinas.

El diseño de un carrete de grúa se centra en tres áreas de rendimiento principales:

-

Manejo de la tensión:

Mantener una tensión constante en el cable es la función más crítica. Demasiada tensión puede sobrecargar el cable y provocar la rotura del conductor, mientras que muy poca tensión puede provocar holgura, creando un peligro para la seguridad y un alto riesgo de que el cable se aplaste o se enganche. Los carretes de grúa utilizan sofisticados controles de motor y contrapesos para garantizar la cantidad perfecta de tensión en todo momento, independientemente de la velocidad o dirección de la grúa.

-

Pago y Retracción Controlados:

Un carrete de grúa debe poder desenrollar suavemente el cable a medida que la grúa se aleja de su fuente de energía y retraerlo con la misma suavidad cuando regresa. Esto requiere un motor y una caja de cambios confiables que puedan soportar la aceleración y desaceleración constantes. El sistema suele estar integrado con el PLC de la grúa para garantizar que su velocidad sea siempre una función directa del recorrido de la grúa, eliminando cualquier riesgo de mala gestión del cable.

-

Seguridad y Protección:

La seguridad no es negociable en las operaciones de grúas. Los carretes están equipados con una variedad de características de seguridad, incluidos interruptores de límite para evitar el exceso de recorrido, sensores anti-holgura que detienen el motor si el cable pierde tensión y botones de parada de emergencia. Estas características no sólo protegen el cable sino, lo que es más importante, previenen accidentes que involucran a trabajadores u otros equipos en tierra. Además, el cable en sí suele ser de tipo reforzado y de alta flexibilidad, diseñado para soportar los miles de ciclos de bobinado que soportará a lo largo de su vida útil, todos gestionados por el carrete.

Además de los cables de alimentación, muchos carretes de grúa están diseñados para gestionar cables de datos y de fibra óptica simultáneamente a través de anillos colectores especializados. Esto permite una comunicación continua entre la grúa y su centro de control, lo que permite diagnósticos en tiempo real, operación remota y transferencia de datos. Al garantizar que las líneas de alimentación y comunicación de la grúa siempre se gestionen adecuadamente, estos carretes especializados mejoran significativamente la eficiencia operativa, reducen la posibilidad de costosos tiempos de inactividad y contribuyen a un entorno de trabajo más seguro. Son, en esencia, el sustento de la grúa y proporcionan la conexión constante y confiable necesaria para que las operaciones masivas sigan avanzando.

El futuro de la gestión de cables

Bobinadora automática de cables para cables de gran tamaño : Impulsar la eficiencia a través de la automatización

En el pasado, la gestión de cables grandes y pesados para maquinaria industrial requería un esfuerzo manual significativo, lo que generaba ineficiencias y riesgos de seguridad. Hoy, la llegada de la automatización ha transformado este proceso. El Máquina enrolladora automática de cables para cables grandes. representa el pináculo de esta evolución, proporcionando una solución que no sólo es más eficiente sino también mucho más segura y confiable. Estas máquinas están diseñadas para gestionar de forma autónoma el bobinado y desenrollado de cables de gran tamaño, desde líneas eléctricas de alta tensión hasta cables de control multipolares, sin necesidad de una intervención humana constante. Su función principal es eliminar las variables de la operación manual, como la tensión inconsistente y el bobinado inadecuado, que provocan un desgaste prematuro del cable y riesgos operativos.

Las características clave que definen una máquina bobinadora automática incluyen:

-

Sistemas tensores avanzados:

A diferencia de los carretes motorizados o con resorte simples, una máquina automática utiliza sensores y controles de motor inteligentes para monitorear y ajustar continuamente la tensión del cable. Esto garantiza que el cable esté siempre lo suficientemente tenso para evitar que se afloje, pero nunca tan tenso como para sobrecargarlo. Este control preciso extiende la vida útil del cable minimizando la fatiga y el desgaste de los conductores y el revestimiento.

-

Capas y bobinado:

Una de las causas más comunes de daños en los cables es el enrollado inadecuado, lo que puede provocar pellizcos o aplastamiento de las capas internas. Una máquina bobinadora automática incorpora un sistema autoalineante que guía el cable hacia el tambor siguiendo un patrón perfectamente uniforme y sin superposiciones. Esto asegura que el cable siempre esté enrollado correctamente, maximizando la vida útil del cable y la eficiencia del proceso de bobinado.

-

Funciones de seguridad integradas:

Estas máquinas están diseñadas con una serie de características de seguridad para proteger tanto al equipo como al personal. Esto incluye botones de parada de emergencia, sensores de detección de obstáculos que detienen el proceso de bobinado si hay un objeto en el camino y sistemas de frenado automático que evitan que el carrete gire libremente en caso de un corte de energía. La automatización del proceso también mantiene a los trabajadores alejados de las piezas móviles grandes y pesadas, lo que reduce significativamente el riesgo de accidentes.

-

Reducción de mano de obra y tiempo de inactividad:

Al automatizar todo el proceso de gestión de cables, estas máquinas reducen drásticamente la cantidad de mano de obra necesaria. Los operadores pueden centrarse en otras tareas, sabiendo que el cable se gestiona de forma segura y eficiente. Además, la longevidad y fiabilidad de los cables gestionados por un sistema automático permiten una reducción significativa de los tiempos de inactividad inesperados para reparaciones o sustituciones. Esto contribuye directamente a una operación más productiva y rentable.

El futuro de la gestión de cables industriales está, sin duda, en la automatización. A medida que las industrias avanzan hacia fábricas inteligentes y sistemas interconectados, el papel de una máquina bobinadora automática de cables para cables grandes será aún más crítico. Son un elemento fundamental de un entorno industrial eficiente, seguro y moderno, que garantiza que el flujo vital de energía y datos permanezca seguro e ininterrumpido.

Más allá de los cables: la versatilidad de los carretes motorizados

Enrolladores de manguera accionados por motor para transferencia de fluidos : Una solución multipropósito

Si bien la aplicación principal de los carretes motorizados suele asociarse con cables eléctricos, su versatilidad se extiende a una amplia gama de otros conductos, incluidas las mangueras. El carretes de manguera motorizados para transferencia de fluidos son una categoría especializada de equipos diseñados para gestionar el pago y la retracción de mangueras utilizadas para el transporte de líquidos, gases y otros fluidos. Estos carretes son esenciales en industrias donde las mangueras se utilizan con frecuencia en grandes distancias y deben manipularse con cuidado para evitar que se doblen, se tuerzan y se dañen el material o las conexiones de la manguera. Su construcción robusta y sus sistemas de control automatizados garantizan que las operaciones de transferencia de fluidos se realicen sin problemas y de forma segura, minimizando los derrames y maximizando la eficiencia.

Las aplicaciones de estos carretes de manguera motorizados son diversas y críticas para diversos sectores:

-

Transferencia de combustible y lubricante:

En las industrias aeronáutica y marítima, los carretes de manguera motorizados se utilizan para la transferencia segura y eficiente de combustible. El bobinado automatizado garantiza que las mangueras pesadas y engorrosas se manejen con facilidad, lo que reduce la tensión física de los operadores y minimiza el riesgo de fugas o derrames. Estos carretes suelen contar con sellos y materiales especializados para evitar la corrosión de los fluidos que manejan.

-

Agricultura y Extinción de Incendios:

En la agricultura, estos carretes se utilizan para gestionar las mangueras de riego, mientras que en la lucha contra incendios son vitales para el rápido despliegue y retracción de las mangueras de agua a alta presión. La naturaleza automatizada del carrete permite tiempos de respuesta rápidos y una operación segura, ya que un motor maneja el peso y el arrastre significativos de una manguera llena de agua.

-

Sistemas neumáticos y de alta presión:

Las industrias que dependen de agua o aire a alta presión para la limpieza y otros procesos utilizan estos carretes para gestionar sus líneas de suministro. La retracción controlada de la manguera evita que se golpee o cause lesiones, lo cual es un importante problema de seguridad en aplicaciones de alta presión. El carrete motorizado garantiza que la manguera esté siempre almacenada de forma segura y controlada, lista para el siguiente uso.

Los beneficios de utilizar un impulsado por motor El carrete de manguera se vuelve aún más claro en comparación con los métodos tradicionales de enrollado manual. Si bien un carrete manual puede parecer suficiente para tareas más pequeñas, los riesgos y las ineficiencias se hacen evidentes en operaciones a gran escala. Un carrete manual requiere un esfuerzo físico importante, lo que puede provocar fatiga y lesiones al operador. Además, es difícil mantener una tensión constante, lo que puede provocar torceduras y un enrollado desigual, acortando la vida útil de la manguera. Un sistema motorizado, por el contrario, elimina estos riesgos. Proporciona una forma más segura, eficiente y confiable de gestionar las mangueras de transferencia de fluidos. La siguiente tabla proporciona una comparación clara de los dos métodos:

El bobinado manual requiere un esfuerzo físico significativo y puede causar fatiga al operador, lo que provoca un bobinado inconsistente y un mayor riesgo de que se doble y se dañe la manguera. Esto puede acortar la vida útil de la manguera y crear riesgos de seguridad. Por el contrario, un carrete motorizado automatiza el proceso, asegurando una tensión constante y un enrollado uniforme. Esto preserva la integridad de la manguera, extiende su vida operativa y reduce significativamente el riesgo de lesiones al personal, ya que no es necesario que ejerza fuerza física sobre la manguera. El carrete motorizado soporta la tensión, proporcionando una solución más segura y eficiente para operaciones de transferencia de fluidos a gran escala.

| Característica | Carrete de manguera manual | Carrete de manguera accionado por motor |

|---|---|---|

| Esfuerzo requerido | Alto esfuerzo físico, propenso a la fatiga. | Mínimo esfuerzo físico, automatizado |

| Control de tensión | Inconsistente, depende del operador | Consistente y controlado automáticamente |

| Seguridad | Mayor riesgo de lesiones por tensión o latigazos de la manguera | Menor riesgo de lesiones, proceso automatizado |

| Vida útil de la manguera | Reducido debido a torceduras y bobinado desigual. | Extendido debido al bobinado y tensión adecuados |